تتضمن طرق تسوية مقاطع الألومنيوم المستخدمة في البناء عادةً تسوية الوزن والتسوية النظرية. تتضمن التسوية الوزنية وزن منتجات مقاطع الألومنيوم، بما في ذلك مواد التغليف، وحساب المبلغ بناءً على الوزن الفعلي مضروبًا في سعر الطن. أما التسوية النظرية، فتُحسب بضرب الوزن النظري للمقاطع في سعر الطن.

أثناء تسوية الوزن، يوجد فرق بين الوزن الفعلي الموزون والوزن المحسوب نظريًا. وتتعدد أسباب هذا الفرق. تُحلل هذه المقالة بشكل رئيسي فروق الوزن الناتجة عن ثلاثة عوامل: اختلافات في سمك المادة الأساسية لمقاطع الألومنيوم، واختلافات في طبقات المعالجة السطحية، واختلافات في مواد التغليف. وتناقش هذه المقالة كيفية التحكم في هذه العوامل لتقليل الانحرافات.

1. اختلافات الوزن الناجمة عن الاختلافات في سمك المادة الأساسية

هناك اختلافات بين السمك الفعلي والسمك النظري للمقاطع، مما يؤدي إلى اختلافات بين الوزن الموزون والوزن النظري.

1.1 حساب الوزن بناءً على اختلاف السُمك

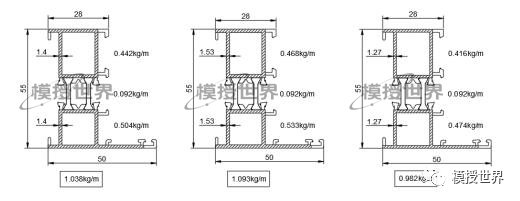

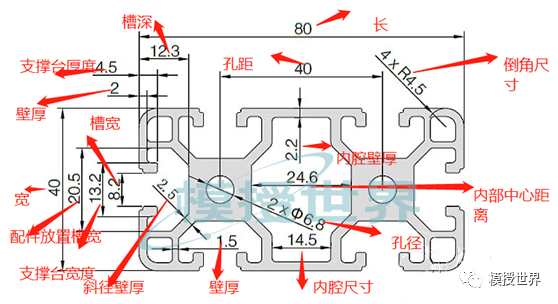

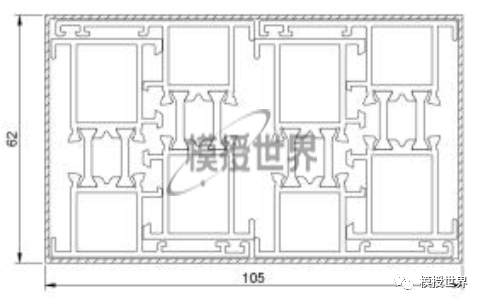

وفقًا للمعيار الصيني GB/T5237.1، بالنسبة للمقاطع ذات الدائرة الخارجية التي لا تتجاوز 100 مم وسمكها الاسمي أقل من 3.0 مم، يكون الانحراف عالي الدقة ±0.13 مم. على سبيل المثال، مقطع إطار نافذة بسمك 1.4 مم، يكون الوزن النظري للمتر 1.038 كجم/م². بانحراف موجب قدره 0.13 مم، يكون الوزن للمتر 1.093 كجم/م²، بفارق 0.055 كجم/م². بانحراف سالب قدره 0.13 مم، يكون الوزن للمتر 0.982 كجم/م²، بفارق 0.056 كجم/م². عند حساب 963 مترًا، يكون الفرق 53 كجم/طن، انظر الشكل 1.

تجدر الإشارة إلى أن الرسم التوضيحي لا يأخذ في الاعتبار سوى تباين سمك مقطع السُمك الاسمي 1.4 مم. إذا أُخذت جميع تباينات السُمك في الاعتبار، فسيكون الفرق بين الوزن الموزون والوزن النظري 0.13/1.4*1000 = 93 كجم. يُحدد وجود تباينات في سمك المادة الأساسية لمقاطع الألومنيوم الفرق بين الوزن الموزون والوزن النظري. كلما اقترب السُمك الفعلي من السُمك النظري، اقترب الوزن الموزون من الوزن النظري. أثناء إنتاج مقاطع الألومنيوم، يزداد السُمك تدريجيًا. بمعنى آخر، يكون الوزن الموزون للمنتجات المنتجة من نفس مجموعة القوالب أخف في البداية من الوزن النظري، ثم يصبح هو نفسه، ثم يصبح أثقل من الوزن النظري.

1.2 طرق التحكم في الانحرافات

جودة قوالب مقاطع الألومنيوم هي العامل الأساسي في التحكم بوزن المتر من المقاطع. أولًا، من الضروري التحكم بدقة في سير العمل وأبعاد معالجة القوالب لضمان مطابقة سمك المخرج للمتطلبات، مع ضبط الدقة في نطاق 0.05 مم. ثانيًا، يجب التحكم في عملية الإنتاج من خلال إدارة سرعة البثق بشكل صحيح وإجراء الصيانة اللازمة بعد مرور عدد معين من القوالب، وفقًا للشروط. بالإضافة إلى ذلك، يمكن معالجة القوالب بالنيتريد لزيادة صلابة سير العمل وإبطاء زيادة السمك.

2. الوزن النظري لمتطلبات سمك الجدار المختلفة

لسمك جدار مقاطع الألومنيوم حدود تحمل معينة، وتختلف متطلبات العملاء لسمك جدار المنتج. ويختلف الوزن النظري بناءً على متطلبات حدود تحمل سمك الجدار. وعادةً ما يكون الانحراف الموجب أو السالب فقط.

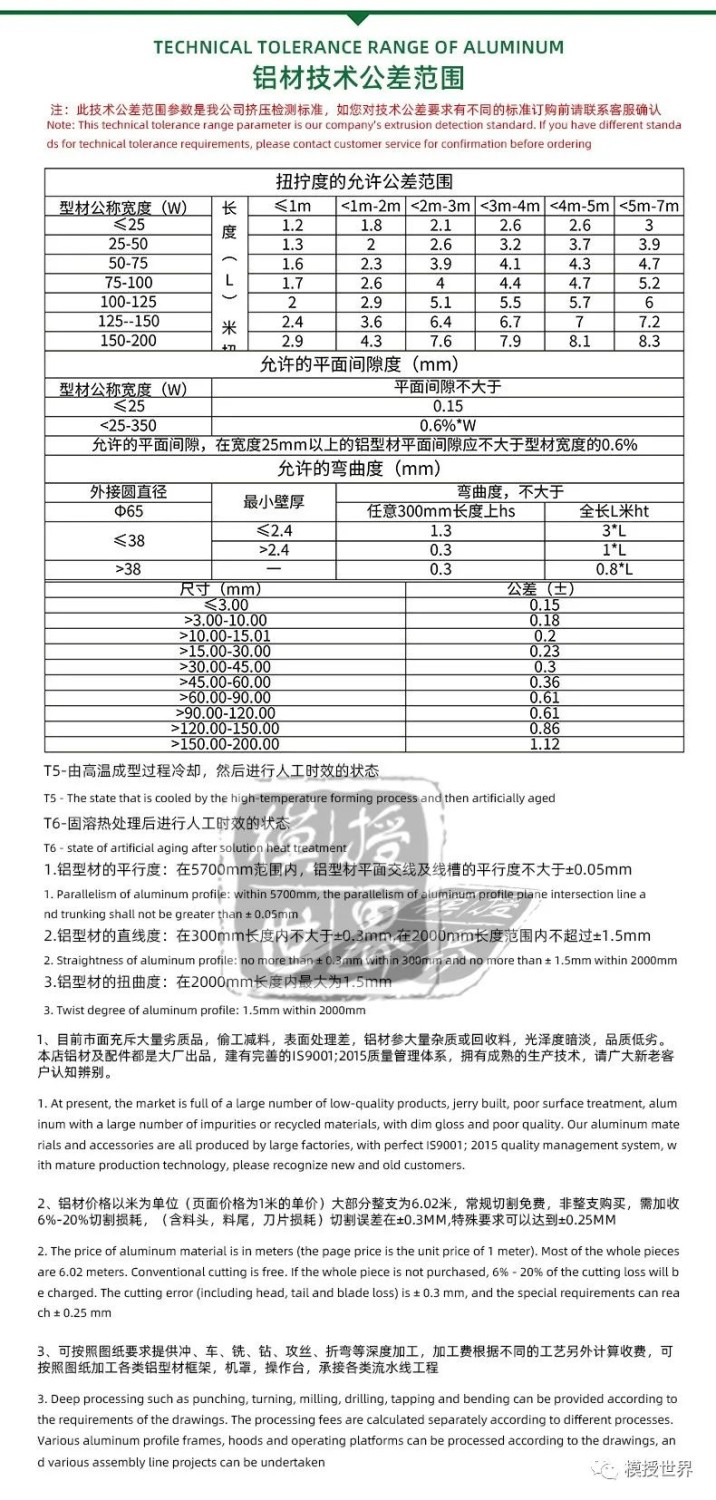

2.1 الوزن النظري للانحراف الإيجابي

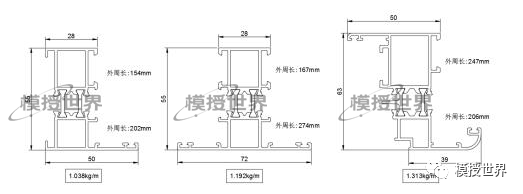

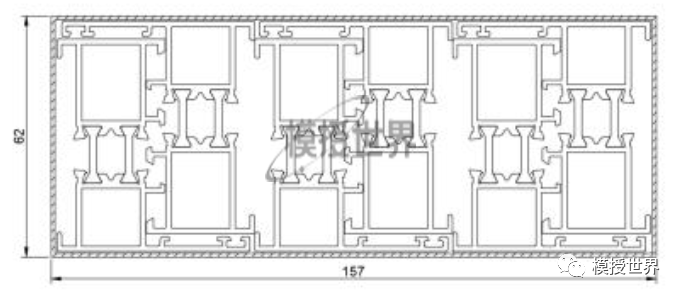

بالنسبة لمقاطع الألومنيوم ذات الانحراف الإيجابي في سمك الجدار، تتطلب مساحة تحمل المادة الأساسية الحرجة ألا يقل سمك الجدار المقاس عن 1.4 مم أو 2.0 مم. طريقة حساب الوزن النظري مع التسامح الإيجابي هي رسم مخطط انحراف مع توسيط سمك الجدار وحساب الوزن لكل متر. على سبيل المثال، بالنسبة لمقاطع بسمك جدار 1.4 مم وتسامح إيجابي 0.26 مم (تسامح سلبي 0 مم)، يكون سمك الجدار عند الانحراف المركزي 1.53 مم. الوزن لكل متر لهذا المقطع هو 1.251 كجم/م³. يجب حساب الوزن النظري لأغراض الوزن بناءً على 1.251 كجم/م³. عندما يكون سمك جدار المقطع عند -0 مم، يكون الوزن لكل متر 1.192 كجم/م³، وعندما يكون عند +0.26 مم، يكون الوزن لكل متر 1.309 كجم/م³، راجع الشكل 2.

بناءً على سُمك جدار يبلغ 1.53 مم، فإذا زاد المقطع 1.4 مم فقط إلى أقصى انحراف (انحراف Z-max)، فإن فرق الوزن بين الانحراف الموجب لـ Z-max وسمك الجدار المركزي هو (1.309 – 1.251) × 1000 = 58 كجم. وإذا كانت جميع سُمك الجدران عند انحراف Z-max (وهو أمر مستبعد جدًا)، فسيكون فرق الوزن 0.13/1.53 × 1000 = 85 كجم.

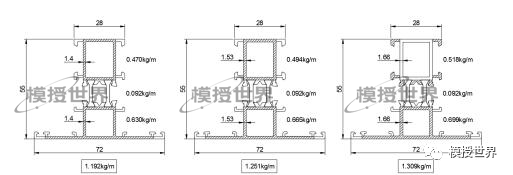

2.2 الوزن النظري للانحراف السلبي

بالنسبة لمقاطع الألومنيوم، يجب ألا يتجاوز سمك الجدار القيمة المحددة، مما يعني وجود تفاوت سلبي في سمك الجدار. في هذه الحالة، يُحسب الوزن النظري بنصف الانحراف السلبي. على سبيل المثال، بالنسبة لمقاطع بسمك جدار 1.4 مم وتفاوت سلبي 0.26 مم (تفاوت إيجابي 0 مم)، يُحسب الوزن النظري بناءً على نصف التفاوت (-0.13 مم)، انظر الشكل 3.

بسمك جدار يبلغ 1.4 مم، يكون وزن المتر 1.192 كجم/م²، بينما بسمك جدار يبلغ 1.27 مم، يكون وزن المتر 1.131 كجم/م². الفرق بينهما هو 0.061 كجم/م². إذا حُسب طول المنتج بطن واحد (838 مترًا)، فسيكون فرق الوزن 0.061 × 838 = 51 كجم.

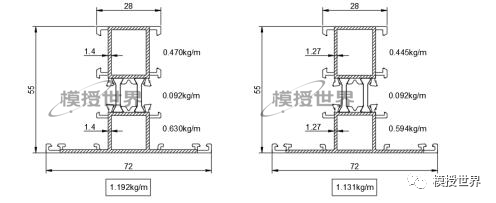

2.3 طريقة حساب الوزن مع سماكات جدار مختلفة

يتضح من الرسوم البيانية أعلاه أن هذه المقالة تستخدم زيادات أو تخفيضات في سماكة الجدار الاسمية عند حساب سماكات مختلفة للجدار، بدلاً من تطبيقها على جميع المقاطع. تُمثل المساحات المملوءة بخطوط قطرية في الرسم البياني سماكة جدار اسمية قدرها 1.4 مم، بينما تُمثل المساحات الأخرى سماكة جدار الفتحات والزعانف الوظيفية، والتي تختلف عن سماكة الجدار الاسمية وفقًا لمعايير GB/T8478. لذلك، عند تعديل سماكة الجدار، يُركز بشكل أساسي على سماكة الجدار الاسمية.

بناءً على تغير سمك جدار القالب أثناء إزالة المواد، لوحظ انحراف سلبي في جميع سمك جدران القوالب المصنّعة حديثًا. لذلك، فإن مراعاة التغيرات في سمك الجدار الاسمي فقط يوفر مقارنة أكثر دقة بين الوزن الوزني والوزن النظري. يتغير سمك الجدار في المساحات غير الاسمية، ويمكن حسابه بناءً على سمك الجدار النسبي ضمن نطاق الانحراف الحدي.

على سبيل المثال، بالنسبة لمنتج نوافذ وأبواب بسماكة اسمية للجدار تبلغ 1.4 مم، يكون وزن المتر 1.192 كجم/م². لحساب وزن المتر لجدار بسماكة 1.53 مم، تُطبق طريقة الحساب النسبي: 1.192/1.4 × 1.53، ما ينتج عنه وزن للمتر يبلغ 1.303 كجم/م². وبالمثل، لجدار بسماكة 1.27 مم، يُحسب وزن المتر 1.192/1.4 × 1.27، ما ينتج عنه وزن للمتر يبلغ 1.081 كجم/م². يمكن تطبيق الطريقة نفسها على سماكات جدران أخرى.

بناءً على سيناريو سُمك جدار يبلغ 1.4 مم، وعند تعديل جميع سُمك الجدار، يكون فرق الوزن بين الوزن المُوزَّن والوزن النظري حوالي 7% إلى 9%. على سبيل المثال، كما هو موضح في الرسم البياني التالي:

3. فرق الوزن الناتج عن سمك طبقة المعالجة السطحية

تُعالَج مقاطع الألومنيوم المستخدمة في البناء عادةً بالأكسدة، والرحلان الكهربائي، والطلاء بالرش، والفلوروكربون، وغيرها من الطرق. وتؤدي إضافة طبقات المعالجة إلى زيادة وزن المقاطع.

3.1 زيادة الوزن في ملفات الأكسدة والرحلان الكهربائي

بعد المعالجة السطحية بالأكسدة والرحلان الكهربائي، تتكون طبقة من غشاء أكسيد وغشاء مركب (غشاء أكسيد وغشاء طلاء رحلاني كهربائي)، بسمك يتراوح بين 10 و25 ميكرومتر. يزيد غشاء المعالجة السطحية من وزن مقاطع الألومنيوم، لكن تفقد مقاطع الألومنيوم بعضًا من وزنها أثناء المعالجة المسبقة. لا تُلاحظ زيادة كبيرة في الوزن، لذا فإن التغير في الوزن بعد الأكسدة والرحلان الكهربائي يكون ضئيلًا بشكل عام. يُعالج معظم مصنعي الألومنيوم مقاطع الألومنيوم دون زيادة في الوزن.

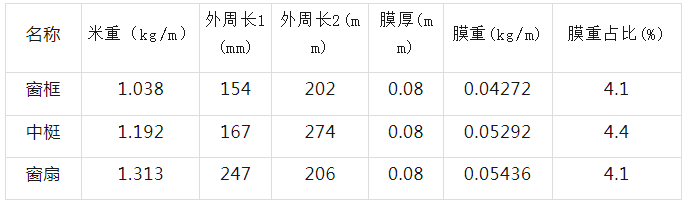

3.2 زيادة الوزن في ملفات تعريف طلاء الرش

تتميز المقاطع المطلية بالرش بطبقة من مسحوق الطلاء على السطح، بسمك لا يقل عن 40 ميكرومتر. يختلف وزن مسحوق الطلاء باختلاف السُمك. توصي المعايير الوطنية بسمك يتراوح بين 60 و120 ميكرومتر. تختلف أوزان أنواع مسحوق الطلاء المختلفة لنفس سُمك الطبقة. بالنسبة للمنتجات المُنتجة بكميات كبيرة، مثل إطارات النوافذ، وأعمدة النوافذ، وشرائح النوافذ، يُرشّ سمك طبقة واحدة على المحيط، ويمكن الاطلاع على بيانات طول المحيط في الشكل 4. ويمكن الاطلاع على الزيادة في وزن المقاطع بعد رشها في الجدول 1.

وفقًا للبيانات الواردة في الجدول، تبلغ الزيادة في وزن مقاطع الأبواب والنوافذ بعد رشها حوالي 4% إلى 5%. أما بالنسبة لطن واحد من المقاطع، فيبلغ الوزن حوالي 40 إلى 50 كجم.

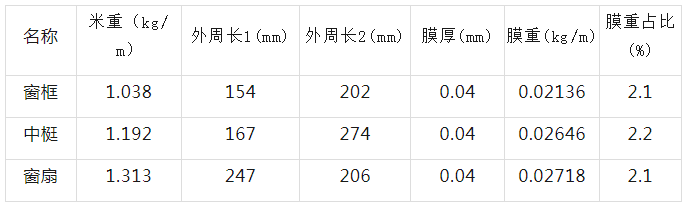

3.3 زيادة الوزن في ملفات طلاء الرش بالفلوروكربون

لا يقل متوسط سُمك الطلاء على البروفايلات المطلية برذاذ طلاء الفلوروكربون عن 30 ميكرومتر لطبقتين، و40 ميكرومتر لثلاث طبقات، و65 ميكرومتر لأربع طبقات. وتستخدم معظم منتجات طلاء الفلوروكربون المطلية برذاذ طبقتين أو ثلاث طبقات. ونظرًا لاختلاف أنواع طلاء الفلوروكربون، تتفاوت الكثافة بعد المعالجة. وباستخدام طلاء الفلوروكربون العادي كمثال، يمكن ملاحظة زيادة الوزن في الجدول 2 التالي.

وفقًا للبيانات الواردة في الجدول، تبلغ نسبة الزيادة في الوزن بعد رشّ طلاء الفلوروكربون على مقاطع الأبواب والنوافذ حوالي 2% إلى 3%. أما بالنسبة لطن واحد من المقاطع، فتتراوح هذه الزيادة بين 20 و30 كجم تقريبًا.

3.4 التحكم في سمك طبقة المعالجة السطحية في منتجات طلاء الرش بالمسحوق والفلوروكربون

يُعد التحكم في طبقة الطلاء في منتجات رش الطلاء بالبودرة والفلوروكربون نقطة تحكم رئيسية في عملية الإنتاج، حيث يتحكم بشكل رئيسي في استقرار وتجانس رش المسحوق أو الطلاء من مسدس الرش، مما يضمن اتساق سمك طبقة الطلاء. في الإنتاج الفعلي، يُعد السُمك الزائد لطبقة الطلاء أحد أسباب رش الطلاء الثانوي. فحتى بعد تلميع السطح، قد تظل طبقة رش الطلاء سميكة بشكل مفرط. لذا، يجب على المصنعين تعزيز التحكم في عملية رش الطلاء وضمان سماكته.

4. اختلاف الوزن الناتج عن طرق التعبئة والتغليف

يتم عادة تغليف مقاطع الألومنيوم باستخدام غلاف ورقي أو غلاف بلاستيكي منكمش، ويختلف وزن مواد التغليف حسب طريقة التغليف.

4.1 زيادة وزن ورق التغليف

عادةً ما يُحدد العقد حدًا أقصى لوزن التغليف الورقي، لا يتجاوز عادةً 6%. بمعنى آخر، لا ينبغي أن يتجاوز وزن الورق في طن واحد من الصفائح 60 كجم.

4.2 زيادة الوزن في تغليف الفيلم المنكمش

تزيد نسبة زيادة الوزن الناتجة عن تغليف أغشية الانكماش عادةً بحوالي 4%. يجب ألا يتجاوز وزن أغشية الانكماش في طن واحد من المقاطع 40 كجم.

4.3 تأثير نمط التغليف على الوزن

يعتمد مبدأ تغليف المقاطع على حماية المقاطع وتسهيل التعامل معها. يجب أن يتراوح وزن العبوة الواحدة من المقاطع بين 15 و25 كجم. يؤثر عدد المقاطع في العبوة على نسبة وزن العبوة. على سبيل المثال، عند تغليف مقاطع إطار النافذة في مجموعات من 4 قطع بطول 6 أمتار، يكون الوزن 25 كجم، ويزن ورق التغليف 1.5 كجم، أي ما يعادل 6% (انظر الشكل 5). عند تغليفها في مجموعات من 6 قطع، يكون الوزن 37 كجم، ويزن ورق التغليف 2 كجم، أي ما يعادل 5.4% (انظر الشكل 6).

يتضح من الأرقام أعلاه أنه كلما زاد عدد المقاطع في العبوة، انخفضت نسبة وزن مواد التغليف. وبنفس عدد المقاطع في العبوة، كلما زاد وزن المقاطع، انخفضت نسبة وزن مواد التغليف. ويمكن للمصنعين التحكم في عدد المقاطع في العبوة وكمية مواد التغليف بما يتوافق مع متطلبات الوزن المحددة في العقد.

خاتمة

بناءً على التحليل السابق، يوجد انحراف بين الوزن الفعلي للمقاطع والوزن النظري. ويُعزى هذا الانحراف إلى سمك الجدار. ويمكن التحكم بسهولة نسبية في وزن طبقة المعالجة السطحية، وكذلك وزن مواد التغليف. ويُلبي الفرق في الوزن بين الوزن المحسوب والوزن الفعلي في حدود 7% المتطلبات القياسية، بينما يهدف مُصنِّع الإنتاج إلى ألا يتجاوز الفرق 5%.

تم تحريره بواسطة ماي جيانج من MAT Aluminum

وقت النشر: 30 سبتمبر 2023